Алмазные режущие диски - преимущества технологии

Возможно, вы пользовались или, по крайней мере, слышали об алмазных дисках для резки твердых строительных материалов. Они используются для быстрой и чистой резки керамической плитки, кирпича, камня, асфальта, бетона, в том числе, армированного. Высокая износостойкость сделала их широко востребованными в строительной отрасли, в дорожных работах, обработке натурального камня.

Тип лезвия, которое используется в инструментах, имеет огромное значение для качества выполняемых работ. Мастера-любители, да и профессиональные строители часто используют традиционные, абразивные отрезные круги. Они недороги, но быстро изнашиваются и требуют частой замены и в целом, не обладают большой эффективностью.

В этой статье мы расскажем вам об инструментах с алмазными режущими элементами и раскроем их основные характеристики и особенности.

Так что же такое алмазные диски?

Прежде всего, это существенная часть большого семейства алмазных режущих инструментов: диски, сверла, фрезы, коронки, чашки и т.д. Они имеют стальную основу и режущую кромку, содержащую алмазные части, например поликристаллический алмаз (PCD).

Большинство дисковых пил, в том числе твердосплавных, работают путем прямой резки материала. Алмазные же диски работают за счет трения, как шлифовальный круг.

Есть ли на алмазных лезвиях настоящие бриллианты?

Несмотря на название, диски сделаны не полностью из алмазов. Их режущая часть создана из сплава, в составе которого присутствуют кристаллы алмазов. Это не тот тип алмазов, который можно найти в ювелирных изделиях. Это синтетические алмазы, полученные с помощью синтеза углерода при высокой температуре и давлении. Качество и концентрация алмазов в режущем сегменте, а так же его металлическая основа имеют решающее значение для свойств инструмента, определяют его возможности и характеристики.

Именно алмазы, благодаря своей прочности, способны обеспечить максимальную эффективность при резке твердых материалов. Но для этого, необходимо правильно подбирать тип лезвия, иначе инструмент быстро потеряет все свои режущие свойства и эффективность.

Экономия денег и времени.

Алмазные диски стоят дороже, чем традиционные пилы или абразивные диски. Но несмотря на это, они экономят вам деньги в долгосрочной перспективе, поскольку служат существенно - в десятки раз дольше, чем их конкуренты. Они лучше справляются с нагревом и механическим износом.

Кроме того, они достаточно универсальны. Их можно использовать одновременно для нескольких различных работ по различным (но близким по свойствам) материалам.

Алмазные режущие кромки имеют более высокую скорость работы, чем обычные абразивные отрезные диски. Если посмотреть на количество времени, которое тратится на резку, то в итоге видна существенная экономия рабочего времени специалиста. Быстрая реализация проектов так же повышает экономическую эффективность, ведь для профессионалов, выражение "время – деньги" – особенно актуально.

Наконец, это инвестиции в качество – высокоэффективным и современным инструментом приятно и безопасно работать.

"Сухой" и "мокрый" рез.

В зависимости от назначения, алмазные диски могут резать как "мокрым", так и "сухим" способом.

"Мокрая" резка позволяет лучше отводить тепло и отходы материала от рабочей зоны. Это требует дополнительных расходов на организацию системы циркуляции воды, но позволяет существенно увеличить рабочий ресурс алмазного инструмента.

Кроме того, мелкая пыль, появляющаяся на месте работы, представляет угрозу здоровью и безопасности человека, а вода также минимизирует и образование пыли.

"Сухую" резку лучше всего проводить на открытом воздухе (например, на стройке), она лучше всего подходит для небольших проектов и эпизодических, вспомогательных работ. Удобно то, что она не требует особой подготовки. При сухой резке инструмент следует периодически охлаждать.

Технологии изготовления алмазных дисков.

Вакуумная пайка. Алмазные диски, изготовленные вакуумной пайкой, производятся в два этапа: 1. На подготовленный корпус диска наносится алмазосодержащий состав, включающий алмазные кристаллы, связующий материал + клеющую составляющую. 2. В высокотемпературной вакуумной печи (около 1000 градусов Цельсия) происходит расплав связующего и впаивание его с кристаллами алмазов в металлический корпус диска.

Вакуумная пайка экономична в производстве и хорошо подходит для резки относительно "мягких" материалов, например, кирпичной кладки.

Гальваника. С помощью электрического тока на металлический корпус диска поочередно наносятся (осаждаются из гальванического раствора) слои алмазного абразива и связующего – никеля. В результате получается тонкий и прочный алмазный слой, идеально подходящий для точной и аккуратной обработки твердых материалов.

Спеченные алмазные диски. Связка спеченной алмазной пилы является наиболее распространенной техникой. Он заключается в помещении стального сердечника лезвия в форму со смесью алмазных сегментов. При сжатии вместе при высоком давлении происходит химическая связь смеси с подложкой без использования высоких температур. Такие инструменты подходят для обработки материалов средней твердости.

Лазерная сварка. Алмазные диски, сваренные лазером, представляют собой премиальный сегмент рынка алмазных инструментов. Как видно из названия, для сплавления готового алмазного сегмента и стального корпуса используется лазер. Он создает невероятно точное и прочное соединение, которое может выдерживать высокие рабочие температуры, как при "сухой", так и при "мокрой" резке. При этом, оно и выглядит эстетично.

Лезвия с лазерной сваркой режут быстрее и имеют гораздо больший срок службы (до 35% больше), чем диски из спеченного алмаза. Поскольку лезвия, сваренные с помощью лазерной сварки, - это инструмент премиум-класса, они будут стоить дороже, но для профессионального использования они того стоят.

Что такое алмазная связка?

Связка – это смесь из металла и алмаза, собственно и представляющая собой режущий элемент алмазного диска. Каждый производитель использует свой собственный рецепт этого состава. Эта связь определяет прочность материалов, с которыми может работать диск.

Как правило, для твердых материалов вам понадобится лезвие с мягкими связками, а для мягких материалов – наоборот, с твердыми связками. Это объясняется тем, что алмазные диски шлифуют, а не режут, и прочность связки контролирует скорость обновления лезвия.

Например, при резке твердого материала мягкая связка позволит при постепенном собственном износе заставлять работать большее количество алмазов. Это обеспечивает аккуратный разрез.

Поскольку мягкие связки более щадящие для целого ряда материалов, их обычно используют для лезвий универсальных режущих инструментов.

Две основные причины, по которым нужно подобрать правильное лезвие, это эффективность резки и срок службы инструмента. Обычно, на упаковке и на корпусе инструмента указано для каких материалов он предназначен. Например, алмазный диск для кирпича, для бетона, асфальта и так далее.

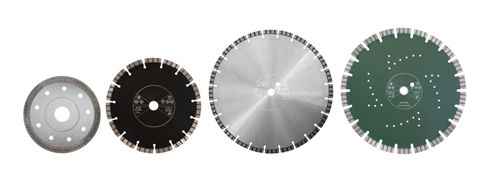

Виды и особенности рабочих кромок алмазных дисков.

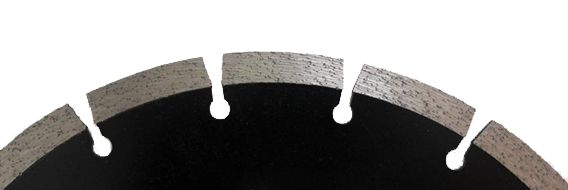

Сегментированная кромка. Разделенная на части (сегменты) кромка позволяет повысить скорость резки и лучше охлаждать диск, но делает рез более грубым.

Подходит для "сухого" и "мокрого" реза, но в первом случае износ идет значительно быстрее.

Сплошная кромка. Алмазные диски со сплошной кромкой предназначены для резки твердых и абразивных материалов. Это самое "медленное" алмазное лезвие для резки, но оно обеспечивает наиболее гладкую поверхность (меньше сколов). Этот тип лезвия чаще всего используется для плиточных работ, резки керамических, стеклянных и каменных плит.

Металлическое соединение лезвия со сплошным ободом имеет мягкую матрицу, поэтому алмазы легче обнажаются при работе. Эти лезвия могут очень быстро перегреться, если вести "сухой" рез.

Турбо кромка. Выпускается инструмент с "турбо"-кромкой - на сторонах сплошной или сегментированной кромки нанесен рельеф. Он повышает скорость и эффективность "сухой" и "мокрой" резки. Диски с Turbo предназначены для резки самых разных материалов и имеют металлическую связку алмазов от мягкой до средней.

Бесшумные и стандартные алмазные диски.

Некоторые отрезные алмазные диски называются бесшумными, а некоторые издают высокий звук по время работы и вызывают звон в ушах.

Поскольку основная причина такого шума – вибрация инструмента, сегодня предлагаются два вида конструкций, способствующих ее уменьшению: лазерные компенсаторы и использование усиленного центрального фланца диска.

Понятно, что любые дополнительные опции при изготовлении алмазных дисков увеличивают их стоимость. Поэтому у мастеров всегда есть богатый выбор инструментов с разным соотношением цена/качество.

Выбор алмазного диска для работы.

Правильный выбор инструмента может сделать работу быстрой и эффективной. Независимо от того, являетесь ли вы владельцем бизнеса, профессионалом или мастером-энтузиастом, это сэкономит вам драгоценное время и деньги.

1. По обрабатываемому материалу. Первое и самое главное, определитесь, какие материалы вы будете резать. Большинство алмазных дисков хорошо работают с рядом материалов, однако есть и узкоспециализированные инструменты, эффективные для конкретного материала. Определитесь что для вас предпочтительнее.

2. По используемому оборудованию. Следующее, что нужно учитывать, - это оборудование, которое вы будете использовать для резки. Это имеет большое значение в выборе лезвия, поскольку необходимо выбрать соответствующий рабочий размер, посадочный проверить соответствие значения максимально допустимого количества оборотов.

Кроме того, не любое оборудование позволяет производить "мокрую" резку. Если подача воды не предусмотрена, значит выбирать можно только диски для "сухой" резки.

3. По глубине резания. Размер диска определяет возможную глубину реза, чем больше диаметр – тем большая глубина доступна для обработки.

4. Воспользуйтесь рекомендациями профессионалов. Алмазный диск – не самый дешевый инструмент, поэтому при подготовке к покупке желательно получить рекомендации профессионалов или попросту найти отзывы в интернете. Часто, заявляемые производителями характеристики, не соответствуют реальным возможностям диска. Поэтому отзывы о реальной эксплуатации конкретной модели могут оказаться очень ценной информацией для правильного выбора.

Как ухаживать за алмазным инструментом?

Особого ухода за ним не требуется, необходимо лишь соблюдать обозначенные производителем режимы работы. Особенно это касается алмазных дисков для "мокрого" реза – их нельзя использовать без подачи воды.

Высокая надежность и износостойкость позволяют длительно эксплуатировать этот режущий инструмент, обеспечивая высокое качество и эффективность работ. Кроме того, необходимо использовать исправное электрооборудование, не создающее дополнительные нагрузки на инструмент, способствующие его быстрому разрушению.

Периодически давайте лезвию остыть, особенно при сухой резке. Чем тверже разрезаемый материал, тем чаще требуются остановки.

Не вдавливайте лезвие в материал, позвольте лезвию резать со своей скоростью. Применение силы к диску может вызвать перегрев или повреждение диска с мощной, неконтролируемой отдачей.

Безопасность при производстве работ алмазными дисками.

Недопустимо повышать эффективность работ за счет экономии на безопасности. Необходима всесторонняя подготовка работы, как с точки зрения оборудования, так и безопасности работников.

На используемом оборудовании должны быть установлены и исправны защитные кожухи и ограничители.

Перед каждым началом работы необходимо проверить алмазный диск на отсутствие таких дефектов, как трещин, отслоения сегмента, подрезания стального центра и изношенных сегментов.

Особое внимание следует уделить средствам индивидуальной защиты. Резка твердых материалов сопряжена с образованием осколков и пыли, а так же сопровождается высоким уровнем шума. Необходимо применять средства для защиты зрения, слуха и органов дыхания, а так же защитную рабочую одежду и перчатки. Для уменьшения пыли в воздухе, особенно при "сухом" резе в закрытых помещениях, желательно использовать систему сбора пыли (аспирационную установку или пылесос).

Фрезы для ЧПУ

Фрезы для ЧПУ

Фрезы спиральные

Фрезы спиральные

Фрезы прямые универсальные

Фрезы прямые универсальные

Фрезы компрессионные

Фрезы компрессионные

Фрезы для 3D обработки

Фрезы для 3D обработки

Фрезы сгибочные

Фрезы сгибочные

Фрезы фасонные

Фрезы фасонные

Фрезы по металлам

Фрезы по металлам

Фрезы алмазные PCD

Фрезы алмазные PCD

Фрезы алмазные шлифовальные

Фрезы алмазные шлифовальные

Сверла для печатных плат

Сверла для печатных плат

Фрезы для ручного фрезера

Фрезы для ручного фрезера

Наборы фрез

Наборы фрез

Комплектующие для фрез

Комплектующие для фрез

Фрезы профильные

Фрезы профильные

Фрезы V-образные

Фрезы V-образные

Фрезы кромочные прямые

Фрезы кромочные прямые

Фрезы радиусное скругление

Фрезы радиусное скругление

Фрезы четвертные

Фрезы четвертные

Фрезы пазовые

Фрезы пазовые

Фрезы пазовые прямые

Фрезы пазовые прямые

Фрезы пазовые галтельные

Фрезы пазовые галтельные

Фрезы для сращивания и мебельной обвязки

Фрезы для сращивания и мебельной обвязки

Фрезы ласточкин хвост

Фрезы ласточкин хвост

Фрезы для врезки петель и замков

Фрезы для врезки петель и замков

Фрезы для выравнивания поверхности

Фрезы для выравнивания поверхности

Фрезы для формирования сфер (бусин)

Фрезы для формирования сфер (бусин)

Фрезы со сменными ножами

Фрезы со сменными ножами

Сменные ножи для фрез

Сменные ножи для фрез

Наборы фрез со сменными ножами

Наборы фрез со сменными ножами

Фрезы со сменными ножами прямые

Фрезы со сменными ножами прямые

Фрезы со сменными ножами V-образные

Фрезы со сменными ножами V-образные

Фрезы со сменными ножами обгонные с верхним подшипником

Фрезы со сменными ножами обгонные с верхним подшипником

Фрезы со сменными ножами обгонные с нижним подшипником

Фрезы со сменными ножами обгонные с нижним подшипником

Фрезы со сменными ножами обгонные с верхним и нижним подшипником

Фрезы со сменными ножами обгонные с верхним и нижним подшипником

Фрезы со сменными ножами радиусные с нижним подшипником

Фрезы со сменными ножами радиусные с нижним подшипником

Фрезы со сменными ножами фасочные с нижним подшипником

Фрезы со сменными ножами фасочные с нижним подшипником

Фрезы со сменными ножами четвертные с нижним подшипником

Фрезы со сменными ножами четвертные с нижним подшипником

Фрезы со сменными ножами для выравнивания дна

Фрезы со сменными ножами для выравнивания дна

Винты и пылезащита

Винты и пылезащита

Граверы

Граверы

Граверы прямые

Граверы прямые

Граверы конические

Граверы конические

Сверла присадочные

Сверла присадочные

Сверла присадочные монолитные

Сверла присадочные монолитные

Сверла присадочные усиленные

Сверла присадочные усиленные

Сверла присадочные чашечные

Сверла присадочные чашечные

Сверла Форстнера

Сверла Форстнера

Диски пильные

Диски пильные

Кольца переходные для пильных дисков

Кольца переходные для пильных дисков

Диски пильные универсальные

Диски пильные универсальные

Диски пильные по дереву

Диски пильные по дереву

Диски пильные по дереву для УШМ

Диски пильные по дереву для УШМ

Диски пильные по дереву с гвоздями

Диски пильные по дереву с гвоздями

Диски пильные по ламинату

Диски пильные по ламинату

Диски пильные по фиброцементу

Диски пильные по фиброцементу

Диски пильные по алюминию

Диски пильные по алюминию

Диски пильные по металлу

Диски пильные по металлу

Алмазные диски, чашки и коронки

Алмазные диски, чашки и коронки

Диски алмазные универсальные

Диски алмазные универсальные

Диски алмазные по асфальту

Диски алмазные по асфальту

Диски алмазные по бетону

Диски алмазные по бетону

Диски алмазные по железобетону

Диски алмазные по железобетону

Диски алмазные по керамике

Диски алмазные по керамике

Диски алмазные по камню

Диски алмазные по камню

Диски алмазные по металлу

Диски алмазные по металлу

Чашки алмазные по керамике

Чашки алмазные по керамике

Чашки алмазные по бетону и камню

Чашки алмазные по бетону и камню

Чашки алмазные по металлу

Чашки алмазные по металлу

Чашки шлифовальные по дереву

Чашки шлифовальные по дереву

Пылеудалители для УШМ

Пылеудалители для УШМ

Алмазные гибкие шлифовальные круги

Алмазные гибкие шлифовальные круги

Коронки алмазные универсальные

Коронки алмазные универсальные

Коронки алмазные по керамике

Коронки алмазные по керамике

Коронки алмазные по керамограниту

Коронки алмазные по керамограниту

Коронки алмазные по бетону

Коронки алмазные по бетону

Коронки алмазные по железобетону

Коронки алмазные по железобетону

Коронки алмазные по армированному бетону

Коронки алмазные по армированному бетону

Фрезы алмазные торцевые по бетону

Фрезы алмазные торцевые по бетону

Оснастка и инструменты

Оснастка и инструменты

Патроны, гайки и цанги

Патроны, гайки и цанги

Фрезы долбежные

Фрезы долбежные

Фрезы насадные

Фрезы насадные

Насадки для реноваторов

Насадки для реноваторов

Ножи строгальные

Ножи строгальные

Линейки и шаблоны для разметки

Линейки и шаблоны для разметки

Струбцины быстрозажимные

Струбцины быстрозажимные

Приспособления для сверления

Приспособления для сверления

Зенкеры

Зенкеры

Сверла по стеклу и керамике

Сверла по стеклу и керамике

Стамески и подрезатели кромок

Стамески и подрезатели кромок

Оснастка для ручных фрезеров

Оснастка для ручных фрезеров

Шлифовальные приспособления

Шлифовальные приспособления

Комплектующие для ЧПУ фрезера

Комплектующие для ЧПУ фрезера